Nachdem ich mit meinem 3D Drucker auf den Geschmack von CNC Routern gekommen bin wollte ich wissen ob es nicht auch Projekte gibt, die Open Source sind, mit dem 3D Drucker herzustellen und am Schluss eben einen CNC Laser oder eine CNC Fräse ergeben. Natürlich gibt es das, im Prinzip ist ja 3D Druck genau so derart groß und günstig geworden…weil man sich mittels 3D Drucke einen 3d Drucker bauen kann.

Dabei bin ich neben anderen auf die MPCNC von Vicious1 gestoßen. Die Maschine hat mich aufgrund ihres eher einfachen und klaren Aufbaus und der schnellen Druckbarkeit überzeugt. Trotz „wenig“ Druckzeit (ich glaube der Drucker ist eine Woche lang gelaufen), sprich wenig zu verdruckendem Material musste ich erst einmal Filament einkaufen.

Kurz vorher habe ich das Filament von DasFilament gefunden. Darauf gestoßen bin ich weil ich ein Filament gesucht habe, das möglichst nicht aus China, Australien oder nen USA hergeschifft wird. Qualität ist klasse, der Preis stimmt. Ich drucke praktisch nur damit. Also habe ich dort ein paar rollen gekauft. Himmelblau. Wunderschön für eine hoch technische Maschine. 😉

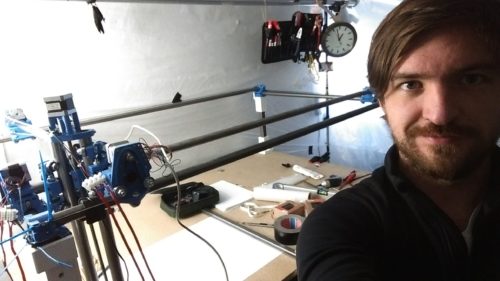

Nachdem der Drucker dann halbwegs alle Teile gedruckt hatte ging es los mit dem Zusammenbau. Ehrlich gesagt gar nicht sooo einfach. Zumindest wenn alles genau sein soll. Und das Plastik recht spröde ist. Und die Toleranzen irgendwie nicht zur Maschine passen die die Teile fertigt (bzw. dem noch eher unerfahrenen Maschinenführer). Und, und, und.

Nichtsdestotrotz stand diese Maschine irgendwann da. 120cm an der X-, 90cm an der Y- und 30cm an der Z-Achse. Alles hat gewackelt als hätten wir nicht eine Schraube fest gezogen. Mist. (Ich muss kurz erwähnen dass Markus, der in mein Fotoboxvorhaben mit eingestiegen ist, das ganze mit aufgebaut und mir viel geholfen hat.)

Das ganze lag an der viel zu hohen Z-Achse, also mussten wir diese nach ein paar Testläufen verkleinern. Auf ein Drittel. Naja, gut, 30cm hohe Skulpturen hätten wir damit eh nicht Fräsen wollen….

hm, wobei!?

Mit 10cm Z-Achse war dann eigentlich alles ganz OK. An der Z-Achse.

X- und Y-Achse hatten keinen rechten Winkel. Durch viel ausmessen, berechnen und rumprobieren haben wir es dann geschafft die Winkel auszubessern, aber präzise 90° sind das nach wie vor nicht. Weiß der Himmel warum.

Nächstes Problem: Das Bett ist nicht gerade. Oder die Schienen? Beides? Wenn es darum geht 0,1 mm Schichten abzutragen (oder aufzutragen, wenn man daraus einen großen 3D Drucker baut) sind winzige Höhenunterschiede wie die Biegung der Achsen durch ihr eigenes Gewicht schon ziemlich eklatant. Flächenträgheitsmoment, du #!%$*!

Mit einem Bett das über Schrauben an die Biegung der Achsen angepasst werden kann, haben wir das ganze dann halbwegs in den Griff bekommen und konnten ein bisschen spielen. Herausgekommen ist der Prototyp #2 der Fotobox. Schauen wir mal was noch so kommt.